Продуктите от волфрамова стомана съдържат около 18% волфрам, волфрамовата стомана принадлежи към циментиран карбид, наричан още волфрам-титанова сплав.Твърдостта е 10K по скалата на Vickers, на второ място след диаманта.Поради това продуктите от волфрамова стомана, има характеристиката да не се носи лесно.Продуктите от волфрамов карбид обикновено се използват в инструменти за стругове, ударни свредла, резачки за стъкло, резачки за плочки, твърди, не се страхуват от отгряване, но са крехки.Това е рядък метал.

Формоване чрез синтероване на волфрамов карбид:

Формоването чрез синтероване на волфрамов карбид е да се пресова прахът също в материала и след това в пещта за синтероване, загрята до определена температура 〔температура на синтероване〕, и да се задържи за определен период от време (време за запазване на топлината) и след това да се охлади, така че да получите материала от волфрамова стомана с необходимата производителност.

Процесът на синтероване на волфрамов карбид може да бъде разделен на четири основни етапа:

1: отстраняване на формовъчния агент, синтероване на началния период с повишаване на температурата, формовъчният агент постепенно се разлага или изпарява, изключва се от синтерованото тяло, в същото време, формовъчният агент повече или по-малко към синтерованото тяло на увеличаването на въглерода, количеството на увеличението на въглерода ще зависи от вида на формовъчния агент, броя на процеса на синтероване и различните и промени.

Прахообразните повърхностни оксиди се редуцират, при температурата на синтероване водородът може да се редуцира от кобалтови и волфрамови оксиди, ако вакуумното отстраняване на образуващия агент и реакцията на синтероване, въглерод и кислород не е силна.Прахообразните частици задават контактното напрежение постепенно се елиминира, свързаният метален прах започва да произвежда продукти за връщане и повторно включване, започва да се появява повърхностна дифузия, здравината на брикета се подобрява.

2: етап на синтероване в твърда фаза (800 ° c - евтектична температура)

При температурата преди появата на течната фаза, в допълнение към продължаването на процеса, който се случва в предишния етап, реакцията на твърдата фаза и дифузията се засилват, пластичният поток се засилва и синтерованото тяло изглежда значително се свива.

3: Етап на синтероване в течна фаза (евтектична температура - температура на синтероване>)

Когато течната фаза се появи в синтерованото тяло, свиването завършва много бързо, последвано от кристален преход за формиране на основната организация и структура на сплавта.

4: Етап на охлаждане (температура на синтероване - стайна температура>)

В този етап организацията и фазовият състав на волфрамова стомана с различни условия на охлаждане и произвеждат някои промени, можете да използвате тази функция, термична обработка на волфрамова стомана, за да подобрите нейните физични и механични свойства.

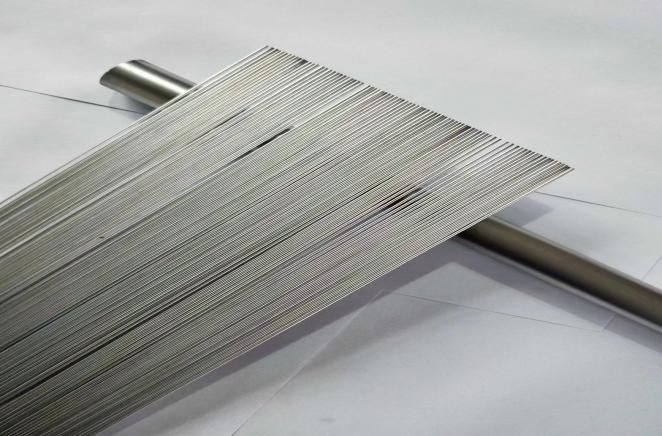

Волфрамови пръти са кръгли или квадратни продукти от волфрам.Волфрамът е много твърд, плътен метал с най-високата температура на топене от всички метали: 6192°F (3422°C).Това е химичен елемент с атомен номер 74. Това е химичен елемент с атомен номер 74. Волфрамът има отлична устойчивост на корозия и слабо се влияе от киселини.Волфрамовите пръти се произвеждат чрез техники за производство на прахова металургия.

Видове волфрамови пръти обикновено се класифицират като пръти от чист волфрам, пръти от волфрамов карбид, пръти от волфрамова сплав, пръти от волфрамова мед, пръти с волфрамов проводник и т.н.Приложение на волфрамови пръти Волфрамовите пръти могат да се използват широко в осветлението, нагревателите и електронното машиностроене.Освен това може да се използва за производство на електрически светлинен източник, автомобилни и тракторни крушки, направата на решетъчни странични пръти, рамки, проводници, електроди, нагреватели и контактни материали, свредла за печатни платки, свредла, челни фрези и т.н.

Индустриалната доставка на Zigong Xinhua на волфрамови пръти може да се произвежда на парчета с произволна дължина или да се нарязва на желаната от клиента дължина в диаметри, вариращи от 0,020 инча до 0,750 инча.По-малки допустими отклонения могат да бъдат посочени при поискване.Освен това се предлагат три различни повърхностни покрития или повърхностни обработки в зависимост от желаната крайна употреба.

Време на публикуване: 01 септември 2023 г